气体淬火是关注质量的冷却工艺。

气淬

超过80%的ECM Technologies的欧洲和北美客户采用了气体淬火。

ECM Technologies致力于研发以优化这项技术。气体淬火是一个更清洁的过程,因此易于集成。气体淬火参数可以精确调整,以提高质量。

综合与生态

ECM Technologies的真空炉是经济和生态的替代品。在ICBP®炉中,气体淬火发生在一个特定的单元中,低压渗碳后负载的零件很快从加热单元转移。

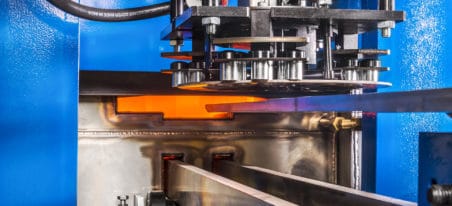

然后通过高压气体注入冷却部件,最高达20巴,由两台涡轮风机搅拌。

与油淬火不同的是,在出口时不再需要清洗,回收或处理排出物。气体淬火是一个更清洁,更便宜的过程,尊重环境。这是一个统一的,可预测的和可重复的过程,因为它消除了油淬产生的加热现象。

气体淬火产生显着的质量增益,这可以容易地节省,例如百分比的减少排废或后加工操作的减少。随着气体淬火,零件接近其最终尺寸,具有高度的重现性。

像德尔福这样的公司,现在使用油淬和气淬,增加柴油泵零件气淬部分的比例,同时保持更大规模部件的油淬。

单流向气体淬火

气体淬火室是一个受压的封闭区域,允许负载以不同的速率和不同的压力(高达20 bar绝对压力)进行冷却。

负载从顶部到底部冷却。

这是通过使用位于负载两侧的两个水/气热交换器来实现的。 水流量和温度决定交换器的冷却功率,从而决定处理负载的冷却速率。

氮气流由位于负载之上的两个垂直涡轮风机在淬火室的上部进行。 涡轮机的概念对优化气体速度和风机功率至关重要。

淬火时的淬火速度可通过改变涡轮速度和淬火压力来调节。

随着时间的推移,淬火室设计方面也取得了一些进展,甚至可以进行单体冷却:涡轮机叶片,格栅流量分配,供应和换热器表面

可换向气体淬火

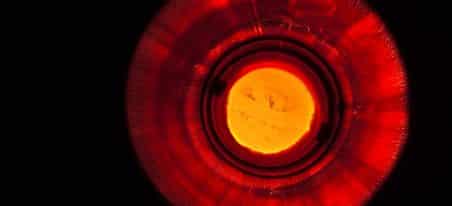

气体淬火室是一种受压的机构,可以使负载在不同的速度和压力下(高达20巴的绝对压力)进行冷却。这种淬火室设计用氮或氦淬火,具有显着的冷却效率和均匀性。

气体冷却通过位于负载两侧的两个水/气热交换器来执行。水流量和温度决定了交换器的冷却功率,从而决定了负载的冷却速率。

气流由位于负载两侧的两个混流式涡轮风机执行。这些涡轮机的大直径设计对于优化气体速度和风机的功率至关重要。

交替气流

气体方向是可变的 – 无论是从上到下,还是从下到上 – 这都要归功于一个精巧的横向导流系统,在一秒钟内移动一组2个气缸。

这种交替流动的优点是可以减小负载顶部和底部之间的热梯度,从而改善硬度公差和变形。这种交替工艺的编程对每个工艺都是特定的。